Nouvelles de l'industrie

Problèmes courants et solutions pour broyeurs micro-poudre 2000 mesh

2025-07-24 09:28:06

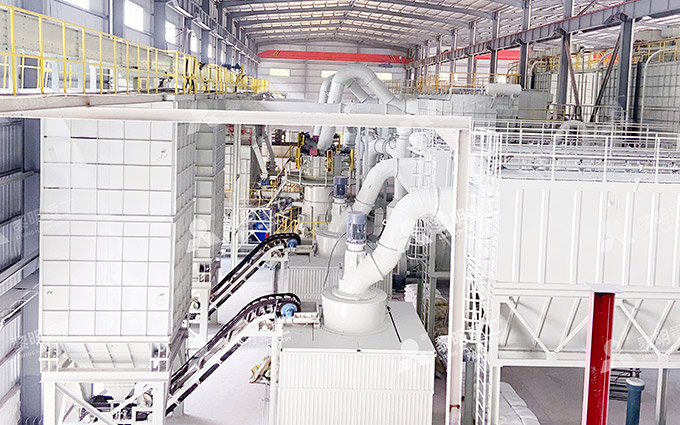

Nous sommes Liming Heavy Industry, un fabricant de divers types de broyeurs industriels, tels que le broyeur Raymond, le broyeur trapézoïdal, le broyeur vertical, le broyeur ultrafin, le broyeur à boulets, etc. Nos équipements permettent de produire des poudres de différentes tailles, comme 5 microns, 10 microns, 40 microns, 100 microns, 200 microns, etc.

Nos broyeurs peuvent traiter les minéraux suivants :

calcaire, talc, barytine, bentonite, carbonate de calcium, dolomite, charbon, gypse, argile, verre, noir de carbone, laitier, clinker de ciment, etc.

Si vous avez besoin d'un broyeur pour transformer de la pierre ou des minéraux en poudre, n'hésitez pas à me contacter(WhatsApp: +86 18039296033). Merci.

Quand on descend dans l'ultra‑fin — zone 2000 mesh — les ennuis ne sont plus tout à fait les mêmes qu'en 325 ou 600 mesh. La poudre se comporte comme de la fumée, l'air devient un “convoyeur” essentiel, et le moindre % d'humidité libre peut faire du chewing‑gum. Voici, en vrac mais vécu, les pépins les plus fréquents et comment les rattraper sans tout démonter l'atelier.

1. Finesse instable (oscille entre D97 6 µm et 12 µm)

Causes probables : débit d'alim pas lissé, vitesse classificateur variable (VFD mal réglé), charge d'air fluctuante, usure pales du séparateur.

Solutions : peseur‑doseur + vis tampon pour écraser les à‑coups; verrouiller PID sur la pression d'air; recalibrer la courbe vitesse rotor ↔ coupure; inspecter et régler l'entrefer pales/chemise toutes 500 h (plus souvent si abrasif). Un simple repère peinture sur l'arbre aide à voir si le variateur glisse.

2. Colmatage par humidité / pâte sur bague et marteaux d'attrition

À ces finesses, 2‑3 % d'eau peuvent suffire pour coller.

Solutions : air d'entrée préchauffé 80‑120 °C; ajout d'un séchoir flash amont quand l'alim dépasse 5 % H₂O; purge régulière des conduits bas avec bouchons rapides; revêtements PTFE ou céramique lisses sur chutes où la poudre colle.

3. Chute de capacité quand on serre la finesse

Classique : on ferme le classificateur pour 2000 mesh et le tonnage plonge.

Solutions : travailler en deux passes (pré‑broyage grossier + re‑classification fine); augmenter le volume d'air plutôt que la pression de broyage brute; recycler partiellement la fraction intermédiaire vers une chambre d'attrition dédiée. Une courbe “finesse vs t/h” affichée en salle contrôle évite les attentes irréalistes du service commercial.

4. Consommation d'énergie qui explose (>90 kWh/t)

Souvent dû à recirc massif de sur‑gros et lit de matière trop fin.

Solutions : optimiser la charge interne (épaisseur de lit ou tirage venturi selon type de broyeur); ajuster pression de rouleaux/galets; surveiller facteur de remplissage ventilateur; nettoyer régulièrement ailettes moteur (poussière = surchauffe = cos φ pourri).

5. Filtre à manches se bouche / chute de débit d'air

Les ultra‑fines saturent le média et montent ΔP.

Solutions : étage cyclone ou pré‑séparateur dynamique pour enlever >5 µm avant filtre; manches membrane PTFE ePTFE; impulsions plus courtes mais plus fréquentes; bac de purge sous filtre maintenu étanche par écluse rotative (sinon faux‑air = re‑émission).

6. Contamination ferreuse qui jaunit la poudre blanche

Microparticules d'usure d'acier.

Solutions : garnitures céramique/alumine; éléments de broyage SiC ou ZrO₂ dans zones critiques; piège magnétique en aval séchoir; contrôle Fe2O3 hebdo en labo rapide (XRF portatif marche bien, même si pas hyper précis).

7. Vibrations et bruit d'enclume

Déséquilibre rotor, galets plats, boulons desserés.

Solutions : équilibrage dynamique à chaque changement majeur; serrage contrôlé au couple; suivi vibration triaxial (4‑20 mA vers DCS) avec seuil alarme.

8. Agglomération en silo / mauvais écoulement

Les 7 µm aiment faire des arches.

Solutions : cônes raides (>60°), revêtement anti‑adhérent, fluidisation air sec basse pression, marteaux vibrants doux; parfois un conditionneur à vis + agent anti‑agglomérant (stéarate) dosé ppm suffit.

Checklist démarrage lot ultra‑fin : humidité alim, calibration doseur, test rotation classificateur, ΔP filtre propre, échantillon PSD témoin. Si les cinq voyants sont au vert, votre 2000 mesh sort propre… sauf les jours où l'humidité grimpe; alors, ne blâmez pas la machine, blâmez la météo.

Bon broyage ! Si vous avez un cas concret (matériau, dureté, H%, tonnage), balancez — on ajuste les réglagles ensemble.